Тенденция развития инерционных датчиков MEMS

2025-12-02

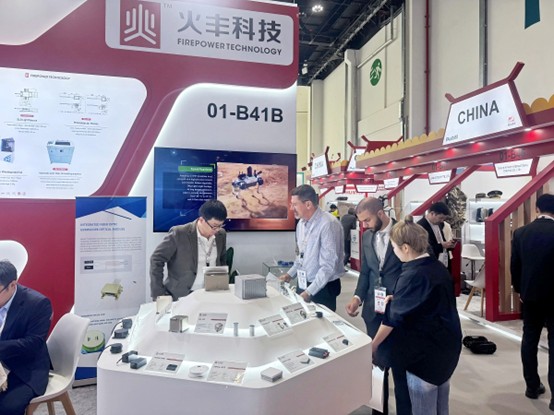

С быстрым развитием интеллектуальных устройств и технологий Интернета вещей, к датчикам предъявляются все более высокие требования в отношении точности, надежности и интеллектуальности. Технология MEMS (микроэлектромеханические системы), которая сочетает в себе процессы микрообработки с технологиями производства полупроводников, нашла широкое применение в бытовой электронике, автомобилестроении, промышленном управлении и медицине благодаря своим характеристикам миниатюризации, низкому энергопотреблению, интеграции и интеллектуальности. Датчики MEMS делятся на две основные категории: датчики и исполнительные механизмы. Инерционные датчики, важная ветвь датчиков MEMS, включают акселерометры, гироскопы, магнитометры и инерционные измерительные блоки (IMU). Они играют важную роль в навигации и позиционировании, определении положения и стабилизации платформы.

I. Технические барьеры: нестандартные процессы и технические барьеры производственной цепочки

Процесс производства датчиков MEMS сложен и охватывает несколько дисциплин, включая физику, информационные технологии, машиностроение, электронные схемы и полупроводниковые материалы. Для достижения стабильного массового производства высокопроизводительных инерционных датчиков MEMS необходимы строгие требования на всех этапах: проектирование чипов MEMS и технологические решения, проектирование чипов ASIC, упаковка и тестирование. Это требует обширных технических возможностей наряду с хорошо отлаженными техническими системами и технологическими решениями. Промышленность инерционных датчиков MEMS представляет собой междисциплинарную высокотехнологичную область, характеризующуюся значительной технической сложностью и производственными проблемами. По сравнению с традиционными инерционными датчиками, основная техническая сложность заключается в достижении высокой точности обычных датчиков при сохранении присущих датчикам MEMS преимуществ: низкой стоимости, компактных размеров и масштабируемости для массового производства.

На протяжении всей цепочки поставок датчиков MEMS существуют существенные технические барьеры в области проектирования и НИОКР, производства, упаковки и тестирования, а также системных приложений. Нестандартный характер процессов производства датчиков MEMS означает, что для каждой модели датчика могут потребоваться индивидуальные производственные потоки, что увеличивает сложность производства и требования к техническим возможностям. Кроме того, цепочка поставок в этой отрасли характеризуется существенными техническими барьерами, охватывающими проектирование продукции, проектирование технологических процессов, электромеханическое и конструктивное проектирование, а также проверку конструкции, включая упаковку и тестирование. В совокупности эти факторы составляют серьезные технологические барьеры в секторе датчиков MEMS, представляя значительные проблемы для новых участников рынка.

II. Разработка высокоточных устройств: растущие требования к точности инерционных датчиков MEMS

С развитием технологий требования к точности инерционных датчиков MEMS постепенно повышаются. В таких секторах, как автономное вождение, промышленная автоматизация и аэрокосмическая промышленность, требования к точности датчиков становятся все более строгими. Например, в приложениях для автономного вождения высокоточные инерционные датчики имеют решающее значение для определения положения автомобиля, навигации и контроля устойчивости. Согласно данным Yole Intelligence, мировой рынок MEMS, по прогнозам, вырастет с 14,75 млрд долларов США до 22,253 млрд долларов США, что соответствует среднегодовому темпу роста (CAGR) 8,57%. Инерционные датчики и датчики давления MEMS составляют основные категории продуктов в рамках MEMS и датчиков MEMS. Такая траектория роста отражает насущную потребность рынка в высокоточных датчиках MEMS.

Основной показатель производительности — стабильность нулевого смещения для высокоточных инерционных датчиков MEMS — достигнет 0,05 (°)/ч. Это означает, что датчики способны обеспечивать более стабильные и точные измерения в течение длительных периодов времени, тем самым удовлетворяя требования высокотехнологичных сценариев применения.

III. Тенденция интеграции: инерционные датчики MEMS движутся в направлении интеграции

Тенденция интеграции инерционных датчиков MEMS представляет собой еще одно важное направление развития отрасли. Интеграция предполагает включение большего количества функций в один чип или модуль для достижения меньших габаритов, более низкого энергопотребления и более высокой производительности. Эта тенденция особенно заметна в бытовой электронике и автомобильной электронике, где устройства становятся все более миниатюрными и интеллектуальными, что предъявляет более высокие требования к размеру датчиков и энергоэффективности.

Интегрированные инерционные датчики MEMS предлагают более компактные решения, снижая потребность во внешних компонентах и тем самым уменьшая общую сложность и стоимость системы. Например, интегрированный IMU (инерционный измерительный блок) может одновременно измерять ускорение и угловую скорость без необходимости использования дополнительных датчиков. Такая интегрированная конструкция не только повышает производительность системы, но и помогает уменьшить ее размер и вес, особенно в приложениях с ограниченным пространством, таких как дроны, смартфоны и носимые устройства.

Интеграция также означает повышенную надежность и превосходную производительность. Благодаря объединению нескольких датчиков на одном чипе, помехи и задержки при передаче сигнала сводятся к минимуму, что повышает точность сигнала и скорость отклика. Кроме того, интегрированные конструкции могут еще больше снизить энергопотребление и стоимость системы за счет использования общих источников питания и интерфейсов.

Эти тенденции в совокупности стимулируют инновации и прогресс в области инерциальной навигационной технологии MEMS, обеспечивая надежную техническую поддержку для будущих интеллектуальных устройств и систем.